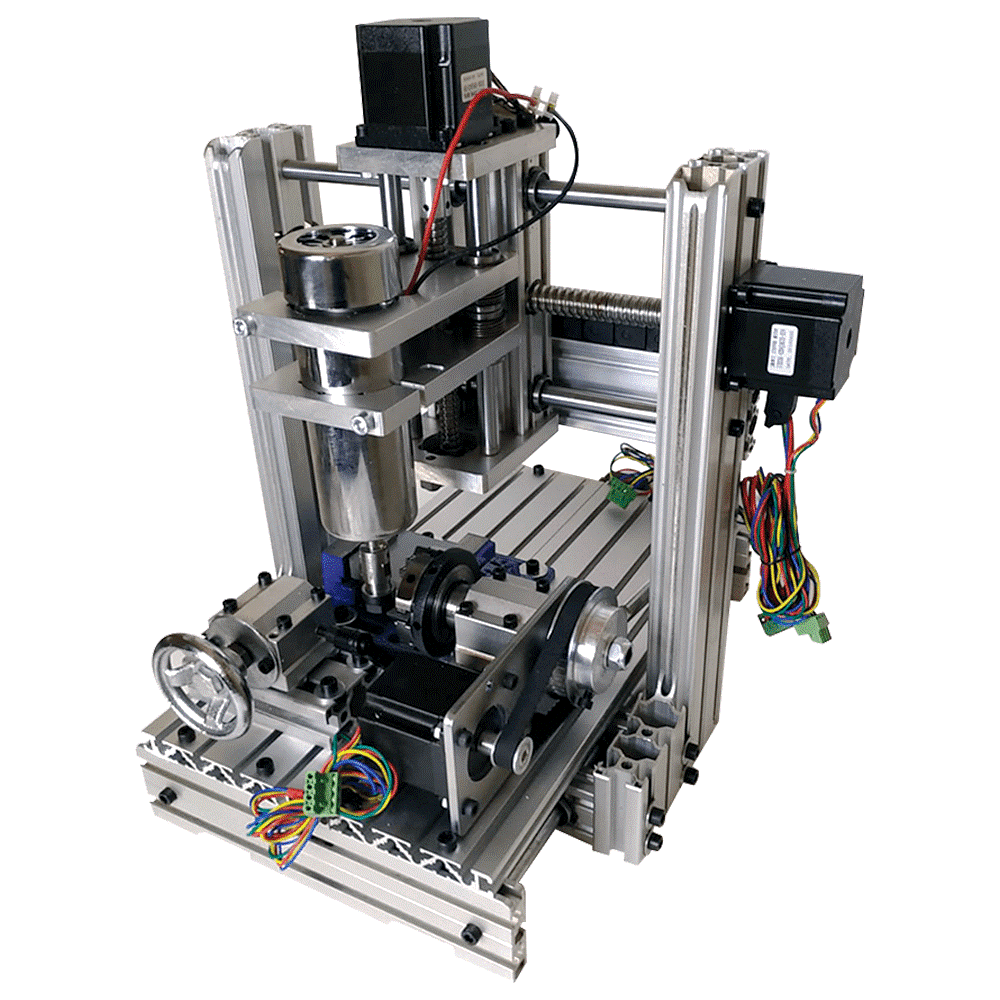

Um tópico muito controverso, há muitas informações (nem sempre verdadeiras) por aí sobre os sistemas de fusos de esferas e pinhão e cremalheira. Ambos são usados em muitos setores e transferem movimento rotacional para sistemas de movimento linear para mover e posicionar máquinas.

Ambos são utilizados ao projetar máquinas duráveis para as indústrias de pedra e metais. Abaixo, damos uma sensação em cada sistema e destacamos alguns prós/contras deles.

SISTEMAS DE ACIONAMENTO POR CREMALHEIRA E PINHÃO

O que é isso?

Um sistema de acionamento de pinhão e cremalheira é exatamente o que parece. Há uma cremalheira que é aparafusada nas laterais das máquinas e o pinhão, ou engrenagem, que se encaixa na cremalheira. À medida que o pinhão gira, a máquina se move. As cremalheiras retas e as cremalheiras helicoidais (angulares) fundem-se para conduzidos.

O que ele faz bem?

Mais conhecido por sua rigidez, os acionamentos de pinhão e cremalheira podem fornecer movimento preciso em comprimentos ilimitados. Eles são construídos para percorrer toda a distância de uma máquina, não importa o comprimento, sem preocupações de “chicote de parafuso” (mais sobre isso mais tarde). Os sistemas de cremalheira e pinhão têm alto tempo de atividade e podem produzir por anos com desgaste mínimo e são muito resistentes no ambiente de uma indústria, sendo praticamente imunes a poeira e detritos.

Os projetos helicoidais de cremalheira e pinhão são angulares em vez de retos, com mais dentes na malha da cremalheira. O projeto helicoidal cria um movimento suave e de baixo atrito e oferece folga zero com uma precisão posicional de ±0,001″ em toda a distância de deslocamento da máquina. Eles também se destacam na interferência, desaceleração e manutenção de processamento de alta velocidade, resultado de sua resistência constante e excepcional transferência de energia, ou eficiências, superiores a 97%.

A simplicidade no design de cremalheira e pinhão é uma grande vantagem, beneficiando os usuários finais. Sempre são sistemas aparafusados simples e fáceis de substituir – não experimentam habilidades ou conhecimentos especiais.

Quais são seus pontos fracos?

A antiga tecnologia de cremalheira e pinhão era conhecida por seus contras de ter maior atrito e potencial folga do pinhão. Os avanços nas técnicas de produção de automatizados (fresamento, retificação e tratamento térmico, por exemplo) melhoraram significativamente a precisão e a capacidade de carga dos acionamentos de pinhão e cremalheira, a ponto de ser um componente competitivo para qualquer aplicação de acionamento de eixo linear.

| PRÓS | CONTRAS |

| Rigidez | Reação potencial em modelos mais antigos |

| Precisão não limitada pelo comprimento | Mais complicado de fabricar |

| fácil de servir | Menos opções de montagem |

| Melhor equipado para velocidades mais rápidas | |

| Transferência de energia extremamente eficiente | |

| Extremamente resistente à contaminação em ambientes agressivos |

SISTEMAS DE ACIONAMENTO POR FUSOS DE ESFERAS

O que é isso?

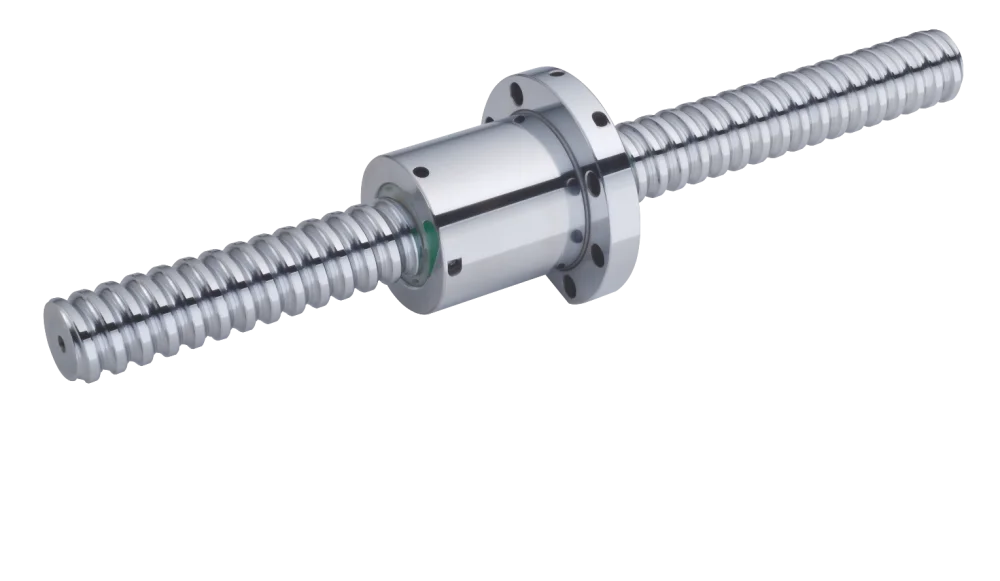

Compostos por porcas, parafusos e rolamentos de esferas, os sistemas de fusos de esferas funcionam como parafusos de potência típicos, mas o atrito de rolamento substitui o atrito de engrenagens. À medida que o parafuso gira, a máquina se move.

O que ele faz bem?

Quando feitos corretamente, os fusos de esferas têm uma precisão excepcional e são livres de atrito, deslizando suavemente com o movimento. Há também mais opções de montagem. Os racks precisam ser aparafusados a algo em todo o seu comprimento, onde os fusos de esferas podem ser mais adequados para alguns projetos de máquinas. Os sistemas de fusos de esferas também são mais fáceis de usar no processo de fabricação, onde a cremalheira e o pinhão podem exigir mais processos para serem construídos corretamente.

Quais são seus pontos fracos?

Conforme informado acima, os fusos de esferas são conhecidos por serem precisos e livres de atrito. No entanto, em um eixo mais longo, a vibração pode piorar à medida que é necessário aumentar a velocidade, fazendo com que o parafuso gire mais rápido.

Este problema é conhecido como “chicote de parafuso”. Um sistema acionado por fusos de esferas pode precisar de motores maiores ou mais satisfatórios de engrenagem para “chicote de parafuso” e para manter as velocidades de posicionamento da máquina, tornando o uso de um fuso de esferas no eixo de mais de 4′ de comprimento não ideal. Os sistemas de fusos de esferas são mais adequados para posicionamento em altura ou no eixo Z devido à curta distância de deslocamento.

No que diz respeito à velocidade, os fusos de esferas não podem acelerar tão rapidamente nem podem manter as velocidades mais altas com a mesma eficiência. Sua resistência é menor e menos constante. Sua transferência de potência, ou eficiência, está na faixa de 80 a 85%.

A manutenção também é mais complicada com sistemas de parafuso de esfera, geralmente habilidades de válvula especializadas para substituir, o que não é o ideal, pois os fusos de esfera podem ser muito sensíveis. As porcas esféricas são muito sensíveis ao desalinhamento, especialmente quando são usadas porcas opostas. Fusos de esferas também são mais sensíveis e menos tolerantes à contaminação e ambientes hostis (como pedreiras) que podem levar a falhas catastróficas.

| PRÓS | CONTRAS |

| Menos atrito | As colisões podem danificar os fusos de esferas |

| Precisão | Mais caro com menos disponibilidade |

| Fabricação mais fácil | O desempenho diminui no eixo mais longo (Screw Whip) |

| Mais opções de montagem | Dificuldade de acesso para manutenção/substituição |

| Menos robusto | |

| Menos eficiente na transferência de energia | |

| Mais tolerante a contaminação e falha em ambientes agressivos |